Сфера застосування

Дріт низьковуглецевий широко використовується в різних галузях. Його поширення обумовлено низькою ціною порівняно з нержавіючім, латунним, мідним, алюмінієвим та іншими видами дротів. Але низьковуглецевий дріт зазвичай застосовується там, де виключено контакт із водою та агресивним середовищем. Зокрема, з нього виготовляють:

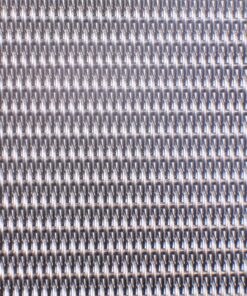

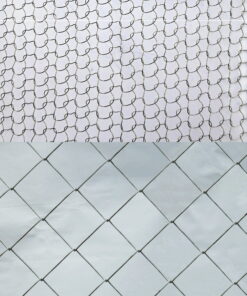

- Ткані, плетені та зварні сітки;

- Пофарбовані або хромовані торговельні стелажі, стійкі, контейнери, корзини, навісні елементи;

- Кріпильні вироби, обв\\\’язування та ін.

У бджолярів низьковуглецевий дріт використовується як економ-варіант. Варто відзначити, що дріт низьковуглецевий трохи відрізняється за механічними властивостями від нержавіючого. Але йому віддає перевагу частина бджолярів. Пластичний низьковуглецевий термічно оброблений дріт легко натягується і закріплюється в рамці і добре тримає вощину.

Харківський завод металевих сіток \\\”ТЕТРА\\\” пропонує дріт від провідних виробників. Причому ми закуповуємо дріт без посередників. До того ж замовляються високоякісні дроти для забезпечення власного планового виробництва сіток. А частину дротів із складського запасу ми можемо продавати за запитами споживачів із мінімальною націнкою. Тому низьковуглецевий термічно оброблений дріт вигідно купувати на Харківському заводі металевих сіток «ТЕТРА».

Термічна обробка (відпал) низьковуглецевого дроту

Як відомо, термічна обробка дроту – відпал – зазвичай здійснюється в ковпакових або тунельних печах. Причому виділяють два основні типи відпалу. По-перше, світлий відпал дроту, що здійснюється у безкисневому середовищі. По-друге, темний відпал проводиться без захисної атмосфери з доступом кисню.

Світлий і темний відпал низьковуглецевої сталі

Для проведення світлого відпалу у печі створюється атмосфера з інертних газів чи вакуум. Потім дріт нагрівається до певної температури. Крім цього, він повільно охолоджується у тій самій захисній атмосфері. Це запобігає окисленню поверхні металу під час нагрівання та охолодження. На поверхні металу не утворюються оксиди, і вона залишається світлою, гладкою та яскравою. В результаті колір поверхні дроту залишається природним металевим. Крім того світлий відпал дозволяє виготовляти продукцію з більш високими вимогами до якості поверхні.

Темний відпал проводиться без захисної атмосфери. При цьому поверхня металу контактує з киснем повітря. Зрозуміло, дріт покривається тонким шаром темної окалини. Тому такий низьковуглецевий дріт називають «чорним». «Чорний» низьковуглецевий термічно оброблений дріт масово виготовляється більшістю виробників. Більш того, такий дріт знаходить широке застосування у різних сферах.

Цілі та особливості термічної обробки низьковуглецевого дроту

Відпал низьковуглецевого дроту – це термічна обробка, яка надає металу пластичності. Це означає, що знижуються внутрішні напруження в металі та покращується структура за рахунок рекристалізації та гомогенізації. У такому випадку метал нагрівають до температури вище за точку рекристалізації і витримують при цій температурі. А потім повільно охолоджують (зазвичай у печі). Це повільне охолодження подрібнює структуру зерна та пом\\\’якшує метал. Завдяки цьому відбувається стабілізація кристалічних решіток і підвищення ударної в\\\’язкості.

Цілі відпалу низьковуглецевого дроту

По-перше, підвищення пластичності. Зняття внутрішніх напруг, викликаних волочінням, робить дріт більш гнучким і придатним для подальшої обробки.

По-друге, покращення структури. Відбуваються процеси рекристалізації (оновлення зерна) та гомогенізації (вирівнювання складу). Це покращує мікроструктуру металу.

По-третє, зниження твердості. Відпал зменшує твердість матеріалу. Тому полегшується подальша механічна обробка дроту, наприклад, гнучка або плетіння.

Як відбувається процес

1. Нагрів. Дріт нагрівається до заданої температури, яка залежить від марки низьковуглецевої сталі та її призначення. Наприклад, вважають, що оптимальне значення температури відпалу 400°C – 900°C (673,12 – 1073,15 К).

2. Витримка. Дріт витримується за цієї температури протягом певного часу для завершення процесів рекристалізації.

3. Охолодження. Здійснюється повільне, контрольоване охолодження, щоб уникнути повторного зміцнення та зберегти отриману структуру металу. Зокрема, оптимальна швидкість охолодження 15°C – 22°C (288,15 K – 295,15 K) на годину.