Виробництво Харківського заводу металевих сіток

Виробництво як термін може використовуватись у двох значеннях. По-перше, означати процес створення продукції. По-друге, означати сукупність різних ресурсів для реалізації процесу створення продукції. До речі, у металургії процеси виробництва продукції класифікують як етапи переділу матеріалу. Так ось, виробництво тканих та в’язаних сіток відносять до четвертого переділу матеріалу – додаткова обробка прокату.

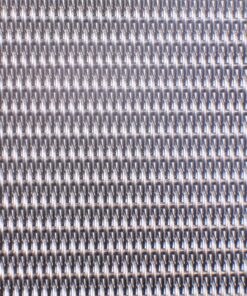

Виробництво Харківського заводу металевих сіток – основний структурний підрозділ підприємства. Воно забезпечує випуск тканих, в’язаних та плетених дротяних сіток та виробів з цих сіток. До речі, здійснюється не тільки серійне виготовлення стандартної продукції, а й виготовлення на замовлення споживачів. Тому для виробництва Харківський завод металевих сіток «ТЕТРА» закуповує високоякісні дроти із різних матеріалів. До того ж, постачальниками дротів є провідні світові виробники з Індії. Як правило, на нашому виробництві використовуються нержавіючі, ніхромові, нікелеві, латунні, низьковуглецеві, оцинковані дроти. За рахунок того, що на виробництві працює підготовлений та досвідчений персонал, забезпечується випуск якісної продукції.

Верстатний парк та обладнання Харківського заводу металевих сіток

На виробництві для виготовлення тканих, в’язаних та плетених сіток використовується власне обладнання:

- човникові та рапірні металоткацькі верстати марок “DRAWEBA”, “JAGER”, “STEGMANN”, “UDAW” різних модифікацій,

- в’язальні верстати,

- сіткоплетільні верстати-автомати,

- мотальні машини для перемотування дроту на котушки,

- навійні станції для навивки дротів основи на навійні барабани,

- порізувальні машини з дисковими ножами,

- автоматичні гільйотини,

- преси різних моделей з великим переліком штампів,

- зварювальне обладнання,

- механічна ділянка з металообробним обладнанням,

- інше технологічне обладнання та оснащення.

Виробництво Харківського заводу металевих сіток – виготовлення тканих, в’язаних та плетених дротяних сіток

Технологічний процес виробництва тканої сітки має такі етапи:

- транспортування дроту зі складу на мотальні машини, перемотування дроту;

- навивка дроту основи та заправка в елементи металоткацького верстата;

- налаштування металоткацького верстата;

- процес виготовлення (ткацтва) дротяної сітки;

- знімання готової сітки з металоткацького верстата;

- фасування та транспортування сітки на склад готової продукції.

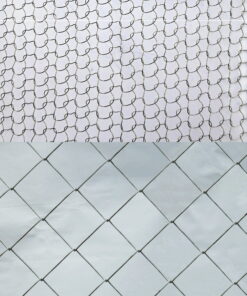

Технологічні процеси виробництва в’язаної та плетеної сітки мають аналогічні етапи. Втім, головна відмінність випливає з особливостей плетених і в’язаних сіток – вони виготовляються без основи. Тому кількість етапів технологічного процесу на один менша. А ось самі етапи аналогічні, але стосовно в’язальних і сіткоплельних верстатів. Тому нижче зупинимося докладніше лише на етапах технологічного процесу виробництва сітки.

Транспортування дроту зі складу на мотальні машини, перемотування дроту

Першою підготовчою операцією при ткацтві є перемотування дроту на пластмасові котушки. Насамперед моток дроту, призначеного для перемотування, звільняють від обв’язування та упаковки. Потім моток розміщують на оснащенні мотальної машини і закріплюють кінець дроту на шийці котушки. Після того намотують котушку та вимикають відповідний шпиндель. А потім перерізають дріт, знімають наповнену котушку та закріплюють на ній кінець дроту.

Навивка дроту основи та заправка в оснастку металоткацького верстата

Основу можна навивувати безпосередньо на верстаті, або на навійній станції. До речі, процес навивки основи має дуже важливе значення. Так як від якості навою залежить значною мірою і якість сітки.

Навойний барабан з навитою та пробраною основою підвозять до металоткацького верстата. По-перше, заводять дроти основи через ремізні рами та бердо. По-друге, кінці основи рівномірними пасмами закріплюють на зубцях товарного барабана.

Металоткацький верстат. Дроти основи заведені в оснастку

Налаштування металоткацького верстата

Всі дроти основипід час виготовлення сітки повинні мати рівномірний натяг. Тому після заправки основи починають налагодження верстата. Це означає, що поступово збільшують та вирівнюють натяг дротів основи за допомогою переднього регулятора. До того ж подальше налагодження верстата полягає у синхронізації часу початку роботи всіх деталей. Зокрема, погонялка має вступати в дію у певний момент ходу батана. А ось шпарутки повинні підніматися на певній відстані від них берда і т.д.

Виробництво Харківського заводу металевих сіток – процес ткацтва сіток

У процесі роботи на металоткацькому верстаті не допускають обривів дротів. Так само стежать за рівномірністю натягу основи та розміром чарунок. Наприклад, чарунки перевіряють за допомогою вимірювального мікроскопа, лупи, штангенциркуля або іншого вимірювального інструменту. Іноді при необхідності роблять підстроювання верстата. У разі заміни котушок із дротом перевіряють роботу датчиків автоматики, які забезпечують зупинку верстата під час обриву або закінчення дроту.

Знімання готової сітки з металоткацького верстата

При ткацтві сітка автоматично намотується на товарний барабан. Як відомо, місткість барабана залежить від номера сітки та її густини. Наприклад, вона коливається в межах 50 – 150 м на легких верстатах та 25 – 75 м – на важких.

Металоткацький верстат. Товарний барабан із виготовленою сіткою

З металоткацьких верстатів всіх типів готову сітку знімають спеціальним пристроєм з валом для перемотування. Насамперед товарний барабан приводять у вільний стан. Також послаблюють основу і зрізають її паралельно дротам утка на відстані 1-1,5 м від узлісся полотна сітки. У такому випадку виявляється можливим швидко закріпити сітку, що залишилася, на товарному барабані. Тим більше, що можна отримати економію основи при повторній заправці верстата. Потім ткач встановлює пристрій паралельно товарному барабану і закріплює полотно сітки у вал для перемотування. А потім за допомогою ручки обертає вал та перемотує виготовлену сітку з товарного барабана. Після того робітники знімають рулон сітки разом із валом. У той час як ткач прибирає пристрій і продовжує роботу на верстаті.

Фасування та транспортування сітки на склад готової продукції

Сітки приймають партіями. Безумовно, партія має складатися із сіток одного номера, однієї ширини та одного матеріалу. Як правило, на партію оформлюють один документ щодо якості. Крім того, під час прийому сітку поділяють на рулони. У свою чергу, кожен рулон сітки повинен бути упакований і промаркований відповідно до нормативних документів.

Сітку транспортують рулонами, ящиками та пакетами. Загалом можуть використовуватися криті транспортні засоби всіх видів. У свою чергу повинні дотримуватись правил перевезення вантажів, що діють на транспорті цього виду.

Варіант розміщення рулонів сіток у кузові вантажівки

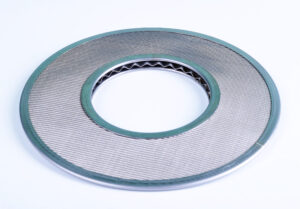

Виробництво Харківського заводу металевих сіток – виготовлення фільтроелементів та іншої продукції з дротяної сітки

Взагалі Харківський завод металевих сіток «ТЕТРА» постачає сітку споживачам у рулонах. Крім цього, часто поставляємо сітку, що розрізає на заготовкиза індивідуальними розмірами. Крім усього іншого, значну частку поставок складають фільтроелементи та інша продукція із дротяної сітки. Для того, щоб виготовляти фільтроелементи, на нашому виробництві сформована окрема ділянка. По-перше, він оснащений різальними машинами з дисковими ножами, а також автоматичними гільйотинами. По-друге, на ділянці встановлені преси різних моделей, є великий список штампів. По-третє, зварювальне обладнання дільниці забезпечує виготовлення зварних фільтроелементів. А також на виробництві є механічна ділянка з металообробним обладнанням. Завдяки тому у нас оперативно виготовляється оснастка для виготовлення фільтроелементів та іншої продукції із дротяної сітки.

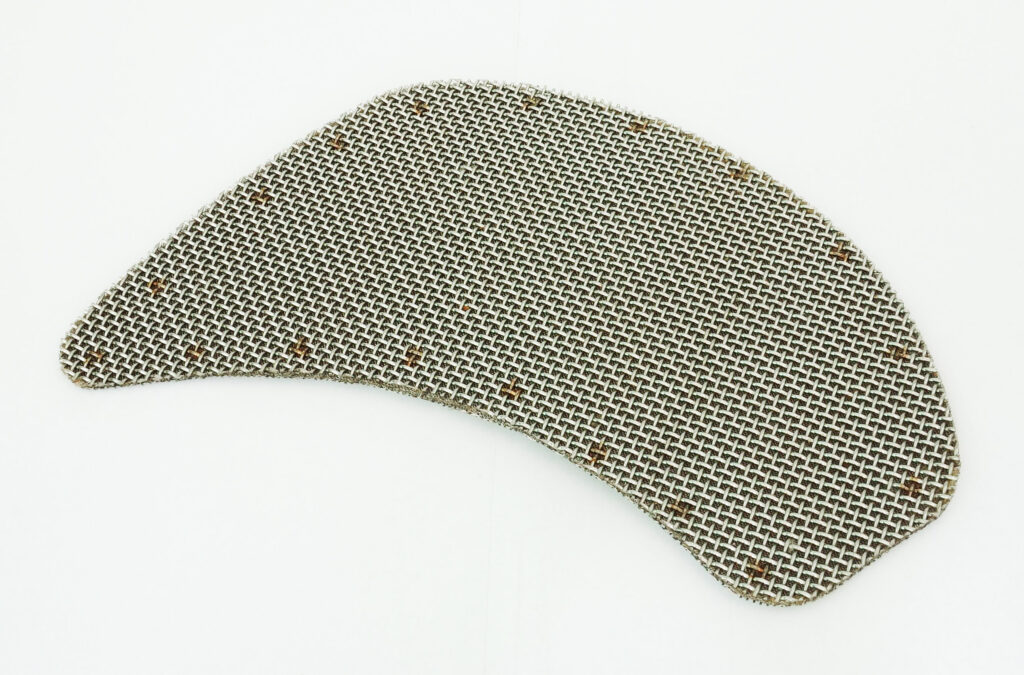

Виготовлення круглих та фігурних фільтроелементів з металевих сіток

На Харківському заводі металевих сіток «ТЕТРА»виготовлення круглих та фігурних фільтроелементів здійснюється на пресах. Зрозуміло, використовується великий набір штампів. Наприклад, за допомогою штампів виробляються десятки типорозмірів фільтроелементів круглої та складної форми. До речі, преси, оснащення та набір штампів забезпечують виготовлення фільтроелементів діаметром від 45 мм до 350 мм.

Виготовлення фільтроелементів квадратної або прямокутної форми з металевих сіток

Фільтроелементи квадратної або прямокутної форми виготовляються за допомогою різальних машин та автоматичних гільйотин. Причому такі фільтроелементти можуть бути будь-яких розмірів. Так, процес виготовлення починається на машинах для порізки – рулони сітки дисковими ножами розрізаються вздовж на смуги. Як правило, ширина смуг налаштовується рівною ширині фільтроелементу. Потім для поперечного розкрою використовуються автоматичні гільйотини – смуги сітки розсікаються на фільтроелементи необхідної довжини.

Виготовлення багатошарових і об’ємних фільтроелементів з металевих сіток

Для виготовлення багатошарового фільтроелемента спочатку виготовляються елементи кожного шару з необхідними розмірами. Потім з використанням спеціального оснащення збирається пакет сіток відповідно до специфікації багатошарового фільтроелементу. А ось для з’єднання пакету сіток у єдиний блок зазвичай використовується точкове контактне зварювання. Але іноді сітки з’єднуються за допомогою окантування. У такому разі вона може виконувати функції ущільнювача при встановленні фільтроелементу в конструкцію фільтра.

Точкове зварювання багатошарових фільтроелементів

Фільтроелементи об’ємної форми та плоскі фільтроелементи складної форми виготовляються за кресленнями замовника. Взагалі кажучи, для таких робіт часто потрібно використовувати спеціальне оснащення та штампи. Тому виконання замовлення починається з їх виготовлення.

Дисковий фільтроелемент з гофрованою вставкою

Циліндричний фільтроелемент з гофрованими шарами сіток

Сита натяжні із захватами

Виробництво Харківського заводу металевих сіток — досконале обладнання, якісні матеріали та контроль якості

Отже, виробництво Харківського заводу металевих сіток «ТЕТРА» оснащено всім необхідним верстатним парком, виробничим обладнанням та оснащенням. До того ж є підготовлений та досвідчений персонал. Завдяки цьому наше виробництво забезпечує випуск якісної продукції. Загалом ми виготовляємо сотні найменувань стандартних серійних сіток та виробів із них. Окрім іншого, на виробництві готові виготовляти сітки та фільтроелементи на ексклюзивні замовлення споживачів.